È un dato di fatto che il mercato dei camion elettrici stenta a decollare. In Europa le quote di vendita rimangono generalmente ben al di sotto dell’1%, mentre in Italia (se ne parla a pagina 43) gli e-truck contano per appena lo 0,3%. Nonostante i grandi investimenti che le Case costruttrici destinano ormai da anni a questa alimentazione alternativa, anche per via delle pressioni dai legislatori di tutto l’Occidente per ridurre le emissioni di CO2, siamo di fronte a una rivoluzione ancora troppo lenta. Le ragioni di tale lentezza sono diverse e ormai note: autonomia delle batterie ancora limitata per le percorrenze su lunga distanza, infrastrutture di ricarica insufficienti, costi elevati. Eppure, di progressi ne sono stati fatti, soprattutto nello sviluppo di tecnologie per accumulatori sempre più performanti, ma resta il problema di come limitare al massimo il peso aggiuntivo delle batterie, fattore che incide non poco sulla riduzione dell’efficienza energetica complessiva dei mezzi pesanti. Ecco allora che negli ultimi anni si sta tornando a parlare di idrogeno sui camion come alternativa competitiva non solo dei combustibili tradizionali – utilizzato come carburante con cui alimentare motori endotermici – ma anche dell’elettrico stesso a batterie, dal momento che l’idrogeno viene utilizzato, tramite le fuel cell (celle a combustibile), per generare elettricità a bordo, eliminando la necessità di impiegare pesanti batterie. Certo, anche in questo caso le sfide e le complessità per sviluppare questa motorizzazione alternativa non mancano (produzione costosa di idrogeno verde, carenza di infrastrutture per la ricarica, tecnologie di stoccaggio complesse, ecc.), ma ci sono anche vantaggi che stanno cercando di valutare, tramite diverse sperimentazioni, molte società del settore. Ve ne forniamo una panoramica in queste pagine.

DAIMLER: UN PIENO DI IDROGENO IN 10-15 MINUTI

Tra pochi mesi cinque clienti di rilievo – Amazon, Air Products, Ineos, Holcim e Wiedmann & Winz – testeranno altrettanti trattori elettrici con fuel cell su missioni di trasporto diverse. Per la prima volta viene utilizzata una modalità di rifornimento, chiamata «sLH2», sviluppata in collaborazione con Linde, che consente una densità di stoccaggio di idrogeno ancora più elevata rispetto all’LH2 e un rifornimento più semplice entro 10-15 minuti per riempire due serbatoi da 44 kg ciascuno.

La prima flotta a idrogeno di Daimler Truck

Daimler Truck è stata tra le prime Case costruttrici a raggiungere una fase avanzata di sviluppo dei camion a celle a combustibile di idrogeno, annunciando l’impiego di una «flotta di prova» composta da cinque Mercedes-Benz GenH2 Trucks. In particolare, a partire dalla metà del 2024, cinque clienti di rilievo parteciperanno a questo progetto pilota per testare le applicazioni a lungo raggio dei veicoli. Si tratta di Amazon, Air Products, Ineos, Holcim e Wiedmann & Winz. I cinque trattori saranno impiegati in diverse mission: dal trasporto container ai materiali da costruzione, granulati, gas in polvere PVC secco, giusto per citarne alcuni. I mezzi, che seguiranno percorsi su rotte specifiche in Germania, verranno riforniti presso le stazioni pubbliche di rifornimento di idrogeno liquido di Wörth am Rhein e nell’area di Duisburg.

La scelta di Daimler Truck di puntare sullo sviluppo di motori a idrogeno liquido è motivata dal fatto che quest’ultimo ha una densità energetica molto più elevata. Inoltre, i costi di trasporto sono notevolmente ridotti, dal momento che i serbatoi di idrogeno liquido offrono vantaggi in termini di peso, consentendo un carico utile maggiore. In questo modo è possibile caricare più combustibile, il che aumenta notevolmente l’autonomia e consente prestazioni del veicolo paragonabili a quelle di un camion diesel convenzionale.

Altra novità interessante di questa sperimentazione è che per la prima volta verrà adottata una nuova modalità di rifornimento, denominata «tecnologia sLH2» (idrogeno liquido sottoraffreddato), sviluppata in collaborazione con Linde, che consente una densità di stoccaggio di idrogeno ancora più elevata rispetto all’LH2 e un rifornimento più semplice entro 10-15 minuti.

Per quanto riguarda il veicolo, gli ingegneri tedeschi hanno progettato il GenH2 basandosi sulle prestazioni tradizionali dell’autocarro a lungo raggio MB Actros, concentrandosi su carico utile, autonomia e prestazioni. I veicoli a idrogeno utilizzati nelle prime fasi di prova vantano un carico utile di circa 25 tonnellate, con un peso combinato lordo di 40 tonnellate. Grazie a due speciali serbatoi di idrogeno liquido in acciaio inossidabile e a un sistema di celle a combustibile potente, questi veicoli possono mantenere un carico utile elevato e garantire un’autonomia estesa. La capacità di stoccaggio dei serbatoi è di 88 kg (44 kg ciascuno), rendendoli adatti per coprire lunghe distanze. Il sistema di serbatoi è composto da due tubi, uno all’interno dell’altro, collegati e isolati sottovuoto.

UN FORD F-MAX CON L’ASSALE ELETTRICO QUANTRON INSIDE

Ford Trucks ha siglato un accordo con Quantron per accelerare l’introduzione sul mercato dei camion a celle a combustibile. La sfida è quella di integrare soluzioni di trasmissione a idrogeno di Quantron su camion Ford F-Max, equipaggiati pure con assale elettrico Quantron Inside, integrato in una catena cinematica che comprenderà batteria ad alta potenza, celle a combustibile, serbatoi d’idrogeno e completa gestione energetica. Il progetto partirà nel corso del 2024.

Ford Trucks verso l’idrogeno insieme a Quantron

In prima fila nell’impegno a investire nella tecnologia dell’idrogeno c’è anche Ford Trucks, che di recente ha siglato un accordo con Quantron, società specializzata nell’elettrificazione dei veicoli. Obiettivo della collaborazione, quello di accelerare l’introduzione sul mercato dei camion a celle a combustibile. In particolare, Quantron si dedicherà allo studio e all’adattamento delle soluzioni di trasmissione a idrogeno sui camion Ford, nello specifico sul F-Max in configurazione 4×2. Dal canto suo Ford Trucks potrà usare l’assale elettrico Quantron Inside, che s’integrerà in una catena cinematica che potrà comprendere una batteria ad alta potenza, celle a combustibile, serbatoi d’idrogeno e una completa gestione energetica. Per quanto riguarda le tempistiche, l’avvio del progetto dovrebbe già partire nel corso del 2024. Sullo sfondo, c’è la visione di Ford Trucks che mira a raggiungere zero emissioni nella produzione di veicoli commerciali pesanti entro il 2040. Come sottolineato da Emrah Duman, Vicepresidente Ford Otosan, alla presentazione dell’accordo, «Ford Trucks è impegnata a investire in tecnologie innovative che daranno forma al futuro del settore dei veicoli commerciali pesanti, allineandosi ai nostri obiettivi di sostenibilità. Il primo passaggio sarà sull’elettrificazione, seguito da vicino dai progressi nella tecnologia dell’idrogeno».

HYUNDAI E GORE INSIEME PER UNA FUEL CELL AVVENIRISTICA

Stretta di mano tra Chang Hwan Kim, Responsabile dello sviluppo di batterie, idrogeno e celle a combustibile di Hyundai Motor Company e Kia Corporation, e Michelle Augustine, amministratore del gruppo Gore Clean Energy. Le due società mirano a sviluppare membrane polimeriche elettrolitiche (PEM) per sistemi di celle a combustibile a idrogeno e collaboreranno anche nei test e nello sviluppo dei materiali. Lo scopo è quello di realizzare una tipologia di celle a combustibile per veicoli commerciali in grado di aumentare la durata e migliorare le prestazioni.

Una membrana per le fuel cell

Anche il Gruppo Hyundai è attivo nello sviluppo della tecnologia dell’idrogeno. Recentemente ha formalizzato una nuova collaborazione con Gore (azienda globale attiva nel campo della scienza dei materiali) per la costruzione congiunta di membrane polimeriche elettrolitiche (PEM) destinate ai sistemi di celle a combustibile a idrogeno, con particolare attenzione all’impiego sui veicoli commerciali. La collaborazione tra le aziende consentirà quindi di creare un sistema avanzato di celle a combustibile di nuova generazione, migliorando durabilità e prestazioni. Come spiegato dalla Casa costruttrice, «una cella a combustibile a idrogeno utilizza la membrana elettrolitica per condurre i protoni tra due elettrodi, bloccando la combinazione diretta dell’idrogeno e dell’ossigeno in ingresso, facilitando la conduzione selettiva dei protoni e, a sua volta, generando una corrente elettrica per alimentare un veicolo. La tecnologia PEM, invece, svolge un ruolo cruciale nel determinare le prestazioni e la durabilità del sistema di celle a combustibile».

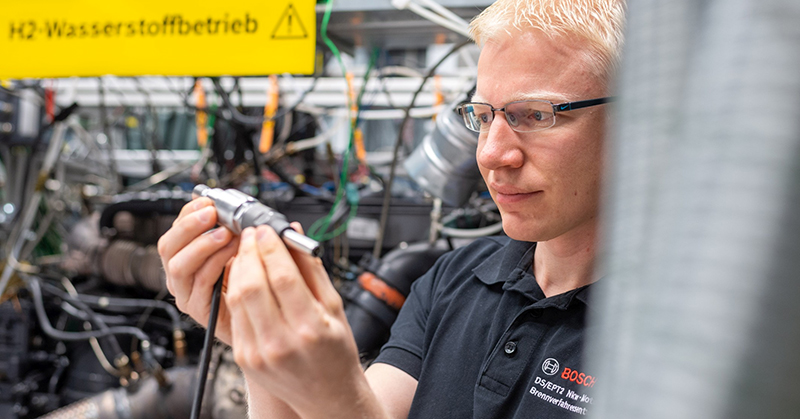

LA DOPPIA SFIDA DI BOSCH

Bosch investe sull’intera catena del valore dell’idrogeno. Per un verso infatti ha realizzato celle a combustibile, ordinate da diversi produttori di autocarri in Europa, Stati Uniti e Cina. Inoltre, sta lavorando sui componenti di un motore a idrogeno a combustione, con cui convertire il carburante direttamente in energia senza prima trasformarlo in elettricità. Se alimentato a idrogeno verde, questo motore è a zero emissioni di carbonio. Questo motore, che dovrebbe debuttare nel 2024, dispone di un nuovo iniettore che ha dovuto superare due sfide: funzionare senza quella lubrificazione fornita dal carburante nei motori diesel, e gestire le possibili reazioni generate dall’idrogeno quando entra in contatto con altri materiali.

Bosch e la sperimentazione sull’idrogeno «termico»

Sta crescendo anche l’interesse per lo sviluppo di motori a combustione interna a idrogeno. Il motore funziona in modo analogo alla sua tradizionale versione a combustibili fossili: l’idrogeno, anziché essere immagazzinato in celle a combustile, viene stoccato in un serbatoio a pressione e quindi iniettato nel cilindro del motore direttamente in camera di scoppio, accendendosi spontaneamente a contatto con l’aria e producendo energia. Tra le società più attive in questo campo c’è Bosch, che al CES di Las Vegas 2024 ha presentato il primo motore termico di una nuova generazione che brucia idrogeno anziché gasolio. Ciò avviene a uno specifico iniettore di idrogeno Bosch, che opera senza necessità di lubrificazione aggiuntiva, e a un sistema di controllo del motore (ECU) ottimizzato per l’idrogeno. Il motore sarà pronto entra la fine del 2024 e sarà sviluppato soprattutto per i veicoli commerciali e industriali, nonché per il settore agricolo. Secondo Bosch, potrebbe soddisfare o addirittura superare le prestazioni e l’efficienza fornite dagli analoghi motori diesel.