Le lunghe attese degli autisti negli stabilimenti della committenza non sono solo un problema dell’autotrasporto: a pagare è l’intera filiera che si trova a sostenere costi più alti e ad affrontare la carenza di offerta di servizi, visto che i (pochi) autisti in circolazione sono fermi nei piazzali.

Qualche committente illuminato sta cercando soluzioni che possano aiutare a fluidificare i flussi con un approccio human centric, ovvero con un occhio di riguardo per le persone, siano essi autisti o logisti ci sottoposti allo stress determinato dalla gestione delle complessità quotidiane. Così è la tecnologia a venire in aiuto.

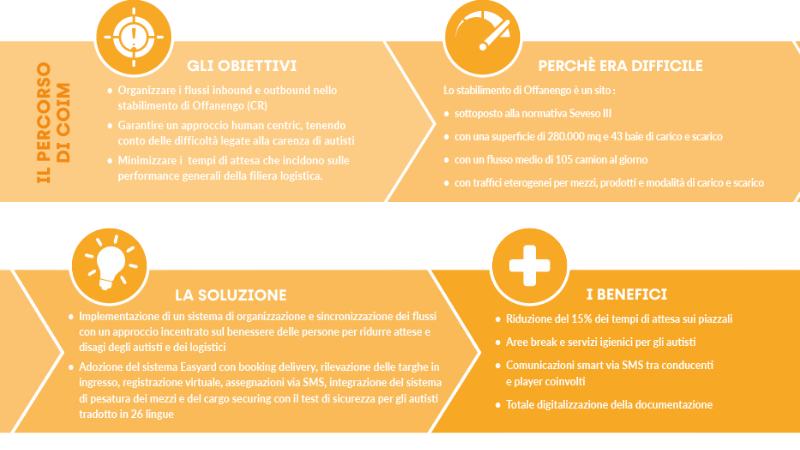

È il caso di Coim, multinazionale italiana attiva da 60 anni nella produzione di materie chimiche, tra cui poliesteri e poliuretani, presente con stabilimenti produttivi in 7 paesi esteri oltre che in Italia, che ha avviato circa un anno fa il progetto Easyard nello stabilimento di Offanengo in provincia di Cremona.

L’obiettivo era duplice: riorganizzare e sincronizzare i flussi, ma allo stesso tempo ridurre le attese e i disagi per il personale viaggiante e per gli addetti al carico e scarico. Tutto questo in una situazione resa complessa dalla normativa e dalle dimensioni.

Infatti, il sito di Offanengo si sviluppa su un’area industriale di oltre 280mila mq con 43 baie di carico/scarico dislocate sull’intera estensione e comprensiva anche di impianti di magazzino e parchi serbatoio per l’immagazzinamento dei prodotti sfusi. Si tratta di un sito soggetto alla legge Seveso III per la gestione di sostanze pericolose con specifiche procedure di sicurezza – sia safety che security – che coinvolgono anche gli autisti. Il flusso medio giornaliero tra entrate e uscite è di circa 105 mezzi che determinavano picchi e di conseguenza code e lunghe attese. Inoltre, un’altra complessità riguarda l’eterogeneità dei flussi sia per tipologia di mezzi (camion, container, cisterne e corrieri) sia per la natura dei prodotti divisi tra merci pericolose e non.

La soluzione è stata quella di implementare un sistema di YMS (Yard Managment System), un modulo del più ampio TMS (Transport Managment System) «con l’obietti vo di ottenere la tracciabilità completa dei flussi – spiega Paolo D’Adda, Supply Chain Manager di Coim – fisici e informativi relativi alle attività di carico e scarico, ma anche di favorire migliori condizioni di lavoro per gli autisti esterni e il personale Coim, nonché migliori standard di sicurezza».

Tra i passaggi principali, l’implementazione di un sistema di booking delivery (prenotazione della consegna) e time slot management (gestione delle fasce orarie) con la possibilità di registrazione da totem virtuale su smartphone anche durante gli orari di chiusura degli uffici di logistica (h24), l’assegnazione delle baie via SMS con mappa della viabilità per raggiungere il gate assegnato, integrazione del sistema di pesatura degli automezzi e con il sistema gestionale.

Sul fronte della sicurezza, il test per gli autisti è stato tradotto in 26 lingue e digitalizzato il cargo securing, ovvero la check list di controllo dell’idoneità e foto a documentazione delle condizioni di carico.

«A distanza di più di un anno – racconta D’Adda – c’è un’alta soddisfazione della soluzione costruita in partnership con Replica Sistemi-Zucchetti. La chiave di successo ritengo sia stata la disponibilità a costruire una soluzione tailor made calzante rispetto alla complessità specifica del contesto industriale di Coim».

Tra i risultati misurabili, la riduzione del 15% dei tempi di attesa sui piazzali, il miglioramento delle condizioni di lavoro per gli autisti ai quali sono state desti nate anche aree break e servizi igienici, la totale digitalizzazione dei documenti con processi paper free, incremento del livello di sicurezza e della tracciabilità dei mezzi.