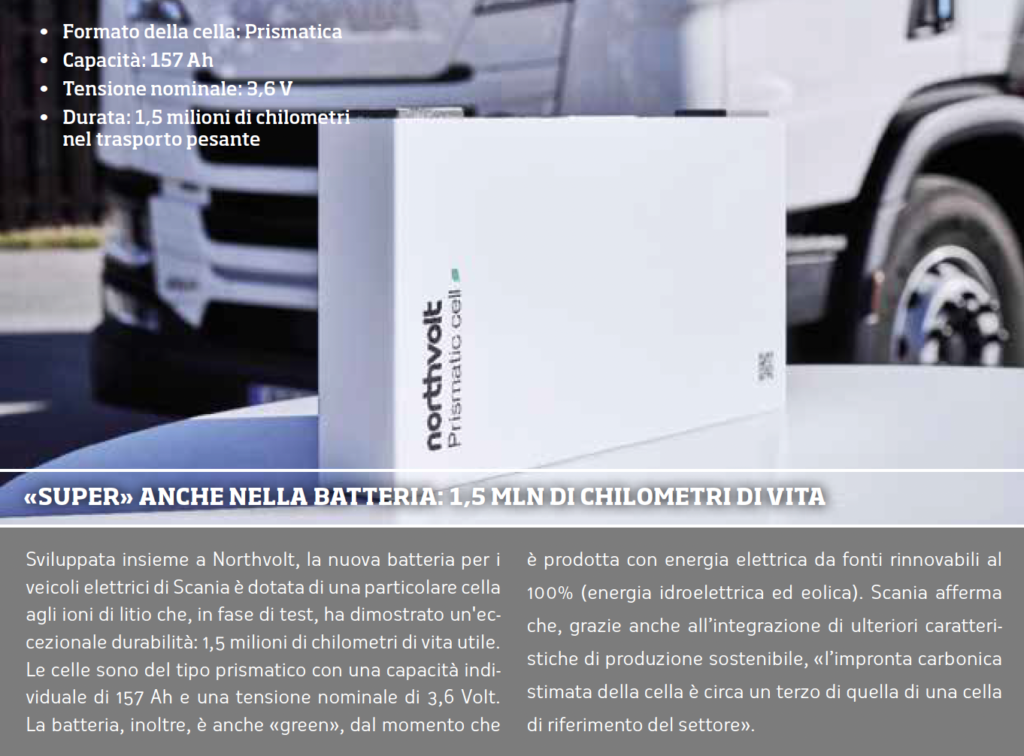

Il processo di elettrificazione nel mondo dei camion è ormai avviato e, seppur ancora lentamente, sono molti i costruttori che hanno annunciato la progressiva conversione della propria gamma all’elettrico, con tappe variabili – il 2035 è genericamente indicato come l’anno spartiacque – e con già modelli a batteria implementati in gamma. Ma per arrivare a quella data servirà attrezzarsi. I prossimi anni saranno infatti fondamentali per capire in che modo portare avanti questo processo, soprattutto dal punto di vista produttivo, perché bisognerà riassettare le vecchie fabbriche e costruirne di nuove. Ma, soprattutto, occorrerà organizzare al meglio l’approvvigionamento dei componenti, in primis delle batterie, dal momento che la drammatica esperienza del chip shortage ha insegnato a molte Case a muoversi per cercare di essere (almeno parzialmente) autosufficiente. Tra queste, in prima fila, c’è sicuramente Scania, che di recente ha presentato una nuova cella agli ioni di litio per batterie di veicoli elettrici pesanti, sviluppata «in casa» congiuntamente con Northvolt (società svedese specializzata nella produzione di batterie).

Dalla cella alla fabbrica

La cella, prodotta nella gigafactory di Northvolt, nel nord della Svezia, ha dimostrato in fase di test un’eccezionale durabilità: 1,5 milioni di chilometri di vita utile, praticamente una distanza che di solito viene coperta da un camion nel suo intero ciclo di vita. Finora nessuno si era mai spinto fino a tanto, in termini di durabilità, nella progettazione di una batteria di un veicolo elettrico pesante. Ma la notizia è anche un’altra. Scania ha deciso non solo di prodursi le componenti per batterie in house, ma anche di assemblarle. Come a dire: produco le mie cose per divenire parte della loro catena del valore. Prova ne sia che la stessa Casa svedese ha annunciato che questa speciale cella agli ioni di litio verrà ora assemblata in moduli e pacchi batteria direttamente nel proprio quartier generale, a Södertälje, in uno nuovo stabilimento da 18.000 metri quadrati entrato in funzione lo scorso 5 settembre. Per realizzare questo impianto, costruito a tempo di record (due anni e mezzo), Scania ha messo sul piatto un investimento importante: 1,5 miliardi di corone svedesi, pari a circa 125 milioni di euro. Peraltro, questo impianto è stato collocato proprio accanto allo stabilimento di assemblaggio dei telai, sempre a Södertälje. Una scelta altamente strategica in termini logistici, perché in questo modo si creano le condizioni per flussi di produzione rapidi ed efficienti. In particolare, all’assemblaggio delle batterie Scania ha destinato 550 persone, che d’ora in avanti opereranno in un ambiente altamente automatizzato, dall’ingresso delle merci alla produzione fino alla consegna.

Produzione su larga scala

Nel 2030 Scania ha dichiarato l’obiettivo di arrivare a vendere il 50% di veicoli elettrici. Per quella data, ogni tipologia di trasporto potrà essere elettrificata. Come confermato da Christian Levin, presidente e Ceo di Scania e del Gruppo Traton, «con la messa in funzione della nuova fabbrica Scania per l’assemblaggio delle batterie, ci dotiamo di un fondamentale strumento per accelerare l’elettrificazione. Stiamo vivendo la più grande trasformazione nella storia dei trasporti e il 2023 è l’anno in cui decollerà. Questo investimento rappresenta solo uno dei tasselli della strategia Scania per l’elettrificazione del trasporto».